凍干的牛肉復水后能保持制品原有的風味和營養(yǎng)價值,可用于在宇航�、登山�����、航海、探險�、軍隊野戰(zhàn)等特殊場合,也可以用于方便食品的制作��。寧夏大學的孔令圓研究了干切熟牛肉的低耗高速凍干工藝����。

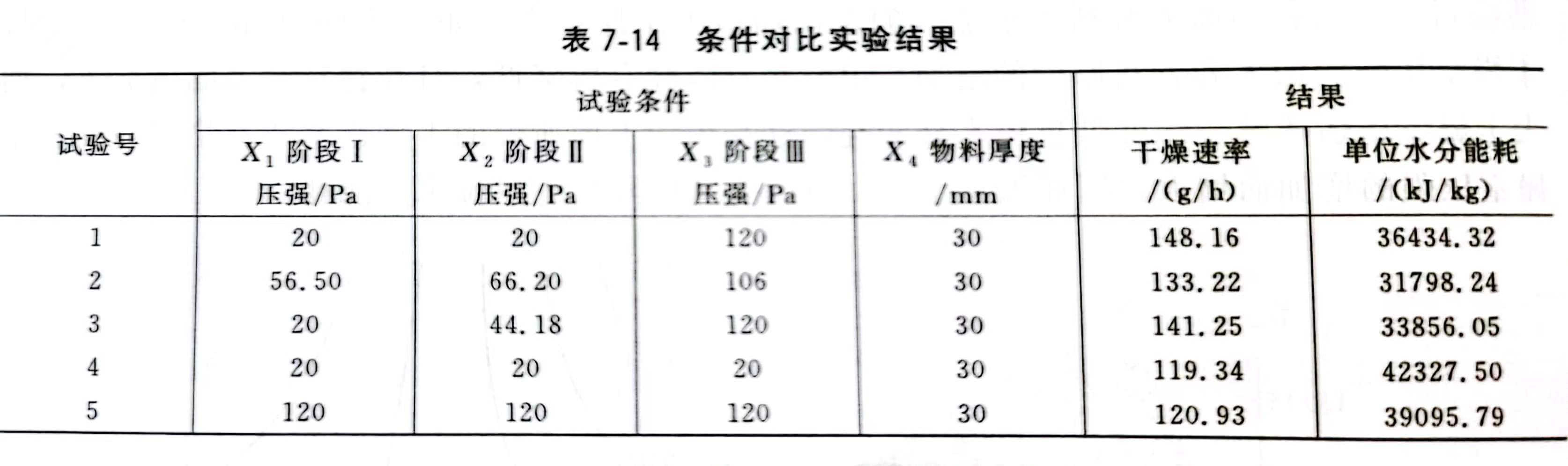

在之前的研究中已確定了干切牛肉冷凍的共晶點、共熔點和熔點分別為-21℃�,-18℃和-3℃。在干切牛肉冷凍干燥單因素試驗中發(fā)現�����,在整個冷凍干燥過程中�����,干燥室壓強對干燥速率的影響在共晶點和熔點兩個溫度點會發(fā)生明顯變化�,這是干切牛肉特殊的物料特性決定的。所以實驗中將冷凍干燥整個過程以共晶點和熔點為分界點分為三個階段 (即預凍終溫到共晶點為階段Ι�����,共晶點到熔點為階段Ⅱ,熔點到升華干燥結束為階段Ⅲ)����。以這三階段壓強及物料厚度對干燥能耗和生產效率的影響進行了四因素五水平二次回歸正交組合試驗(見表 7-12),從而研究干燥室壓強和物料厚度對干燥速率及能耗的影響����。

實驗研究中選取半膜性肌、背部最長肌等部位制作的干切牛肉���,剔除熟牛肉上附著的脂肪及結締組織����,切成長50mm����,寬40mm����,厚度6~30mm 的塊狀,試驗前測得含水率為53.4%~56.8%�,近似取55%。切好的牛肉擺放在托盤中備用�,填裝系數為α=0.8�����。

根據凍干機實際可控壓強并結合生產中生產效率的要求��,確定了干燥室壓強上限為120Pa��,下限為20Pa�����;物料厚度上限為30mm���,下限為6mm。

通過預凍過程中制冷溫度����、凍結速率對預凍耗能和干燥耗能影響的研究,確定了試驗采用慢速凍結方式進行�����,預凍終溫為-32℃���。在冷阱開啟時即將擺放于托盤中的物料于中心和表面插上溫度探針置于冷凍板上進行預凍����,在物料中心輸出溫度為-32℃后,再凍結1h結束預凍����。

預凍結束后,物料由冷凍板移至加熱板下方(即稱重秤上)����,關閉干燥倉門,開啟真空泵��,實驗開始并開啟在線稱重系統(tǒng)�,當真空度降至設定值時開啟加熱板加熱,設定上加熱板溫度恒定為 80℃��。當溫度探針輸出值為-21℃ (共晶點)時升華階段Ι結束�����。第一次變壓干燥進入升華階段Ⅱ�,當溫度探針輸出值為-3℃(熔點)時���,物料中大部分游離水已經脫除���,認為升華干燥結束�。第二次變壓干燥轉入階段Ⅲ(解析干燥)�,當物料中心溫度和表面溫度相同且物料重半個小時內無變化時認為干燥結束。實驗過程中記錄實驗開始���、兩次變壓的時間����、三相電表讀數��,用于計算各階段能耗和干燥時間��。

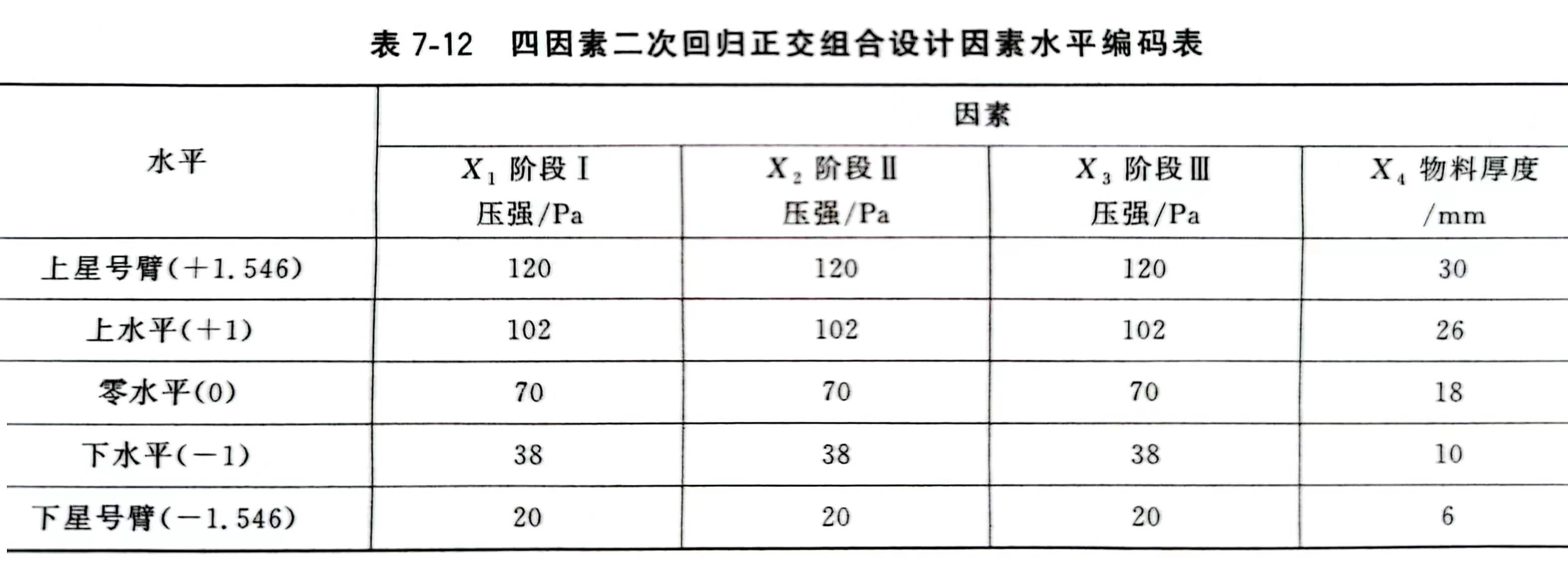

根據四因素五水平二次回歸正交實驗設計��,安排27次實驗�,其中中心點重復3次,實驗結果見表7-13���。

分析結果表明�,在實驗范圍內�,影響干燥速率的因素順序為:物料厚度、階段Ι干燥室壓強、階段Ⅱ干燥室壓強����、階段Ⅲ干燥室壓強;這是因為階段Ι主要是水分的升華階段�����,濕物料中65%左右的水分都是在這個階段除去的��,較低的干燥室壓強可以大大提高水分的升華速率�,是提高干燥速率的主要途徑。影響單位水分能耗的因素順序為:物料厚度����、階段Ⅲ干燥室壓強、階段Ι干燥室壓強��、階段Ⅱ干燥室壓強�。這是因為在冷凍干燥過程中階段Ⅲ為解析階段,主要干燥結合水�����,占總水分的10%左右�,但是干燥時間卻比階段Ι更長,因此選取合適的階段Ⅲ干燥室壓強����,縮短干燥時間,對降低能耗有關鍵作用�。

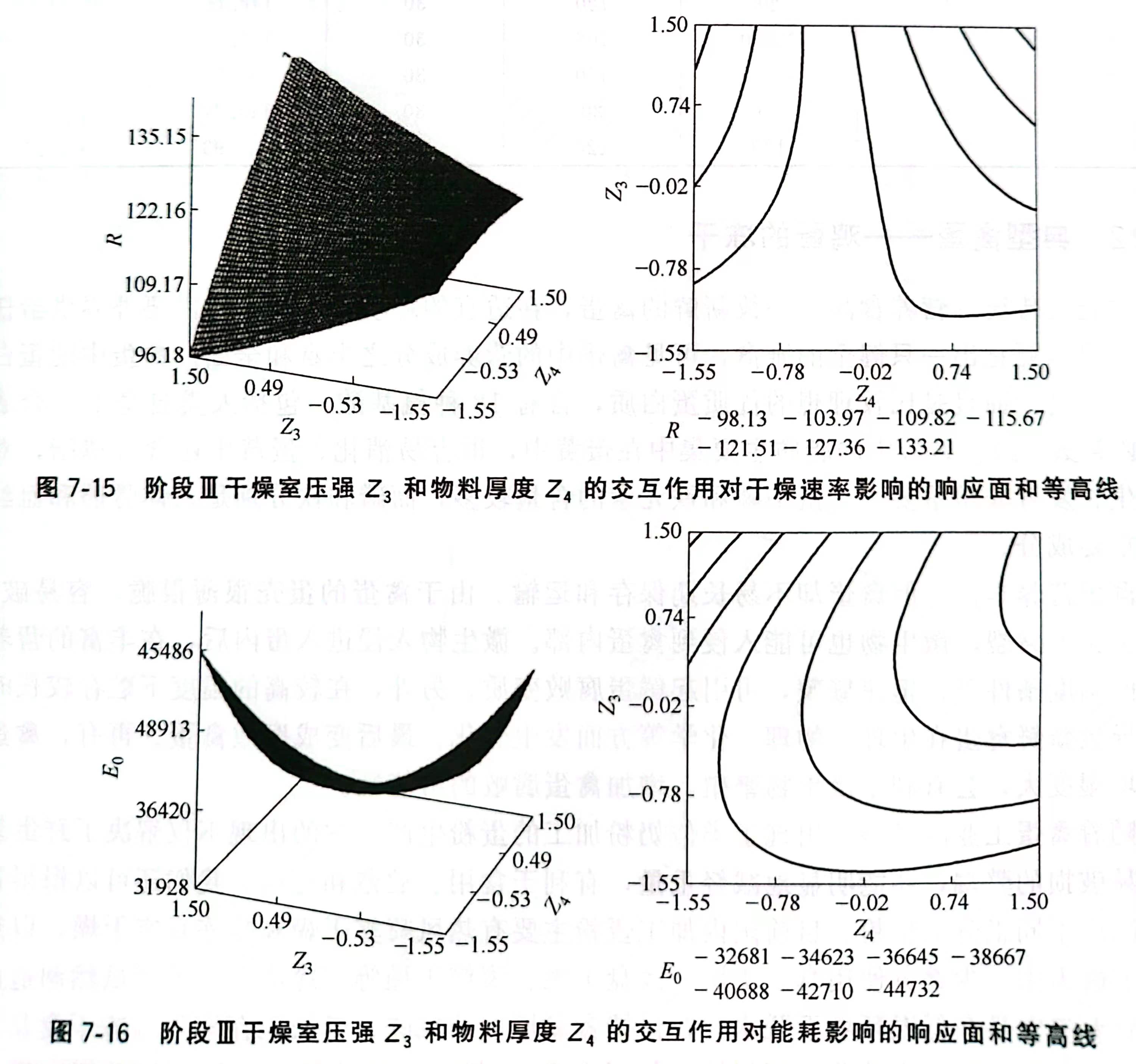

采用SAS軟件對上述實驗數據進行回歸分析,可以看出階段Ⅲ干燥室壓強和物料厚度的交互作用對干燥速率和能耗的影響都十分顯著(見圖 7-15)���。由圖7-15可以看出��,薄物料干燥速率受階段Ⅲ干燥室壓強的影響較厚物料小得多�,而階段Ⅲ干燥室壓強較小時�,干燥速率隨物料厚度的增大而降低,干燥速率在物料厚度最厚和階段Ⅲ干燥室壓強最大時達到最大�����,這是因為階段Ⅲ是冷凍干燥的解析階段�,對于干切牛肉來說主要是傳熱來決定干燥速率的,而增大干燥室壓強有利于傳熱的進行���;而厚物料的表面積(包括上表面和側表面)大于薄物料���,表面積的增大有利于水蒸氣的逸出而增大干燥速率�����。如圖7-16所示����,隨著階段Ⅲ干燥室壓強的增大和物料厚度的增加�,單位水分能耗有所降低,且在物料較厚的情況下�,增大干燥室壓強能夠顯著降低單位水分能耗,這是因為上面所說的干燥速率隨著物料厚度和干燥室壓強的增加而增大����,因而縮短了干燥時間,從而降低了單位水分能耗���。

實驗研究的目的是為了找到能保證干燥速率又不顯著增加能耗的最佳工藝操作條件���,因干燥速率是主要考慮因素,單位水分能耗是次要考慮因素����,故選取干燥速率權重λ1=0.7,

單位水能耗權重λ2=0.3��。對綜合加權值進行回歸分析,并取最大值��,得出低耗高速最佳過程操作條件為:三階段干燥室壓強20Pa(-1.546)����,44.18Pa(-0.8070)�����,120Pa(1.546)�,物料厚度30mm (1.546),此時干燥速率為142.69g/h�����,單位水分能耗為34357.94kJ/kg�。

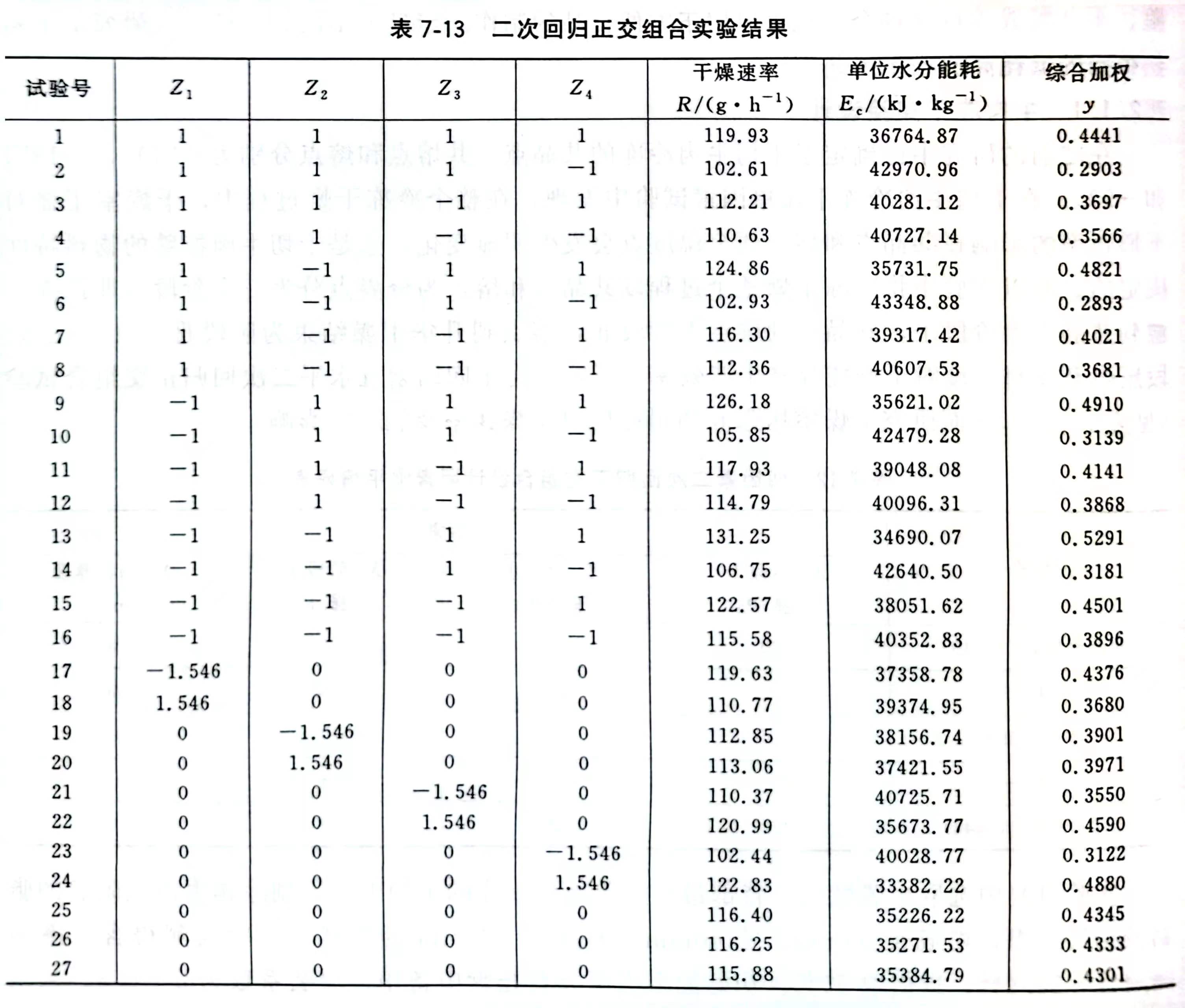

每個優(yōu)化結果分別進行3次平行實驗,具體實驗條件及測定結果見表7-14�,從實驗結果看,優(yōu)化的最大干燥速率條件比整個干燥過程采取同一壓強要高約 20%左右���,而最低干燥條件每除去1kg水分能節(jié)約 25%的能耗���,可見優(yōu)化后的操作條件無論是對提高干燥速率還是降低干燥能耗作用都是非常明顯的�,說明分階段采取不同的干燥室壓強對提高干燥速率和降低干燥能耗都有顯著作用���。尤其是低耗高速的優(yōu)化結果 (實驗 3)��,在保證干燥速率的情況下(僅下降了4.6%)又降低了單位水分能耗(21%)����,對冷凍干燥過程參數的調節(jié)更具有實際參考價值����。