海參的凍干

這里水產(chǎn)品是指海洋����、江河、湖泊中可供食用的魚�����、蝦��、貝類等動物性產(chǎn)品�,是人們?nèi)粘7浅O矏鄣氖巢姆N類。海產(chǎn)品凍干的研究涉及面較廣��,目前關于海產(chǎn)品的凍干有多種魚類�����、蝦���、海馬�、海參��、扇貝柱�����、牡蠣等。

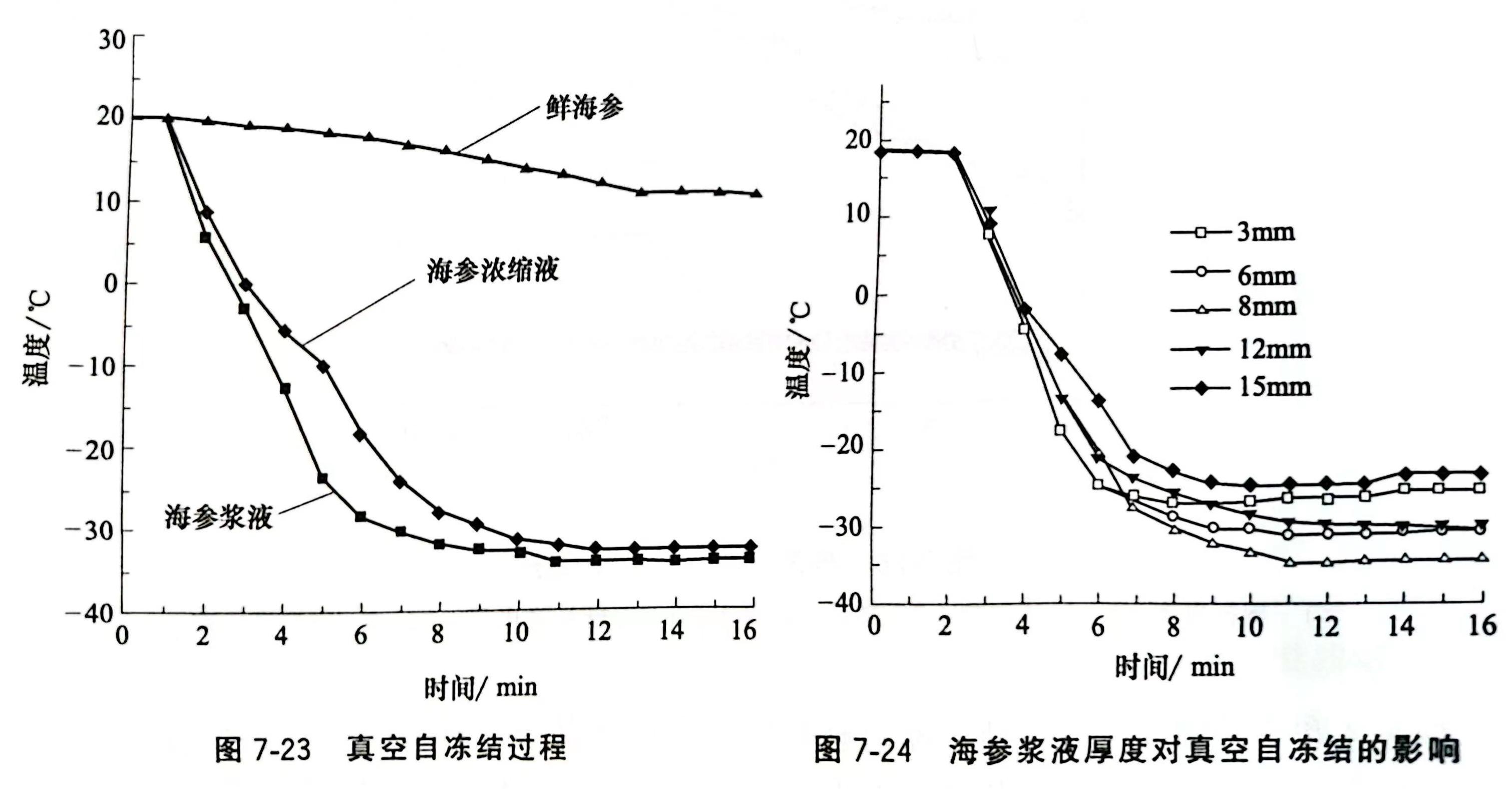

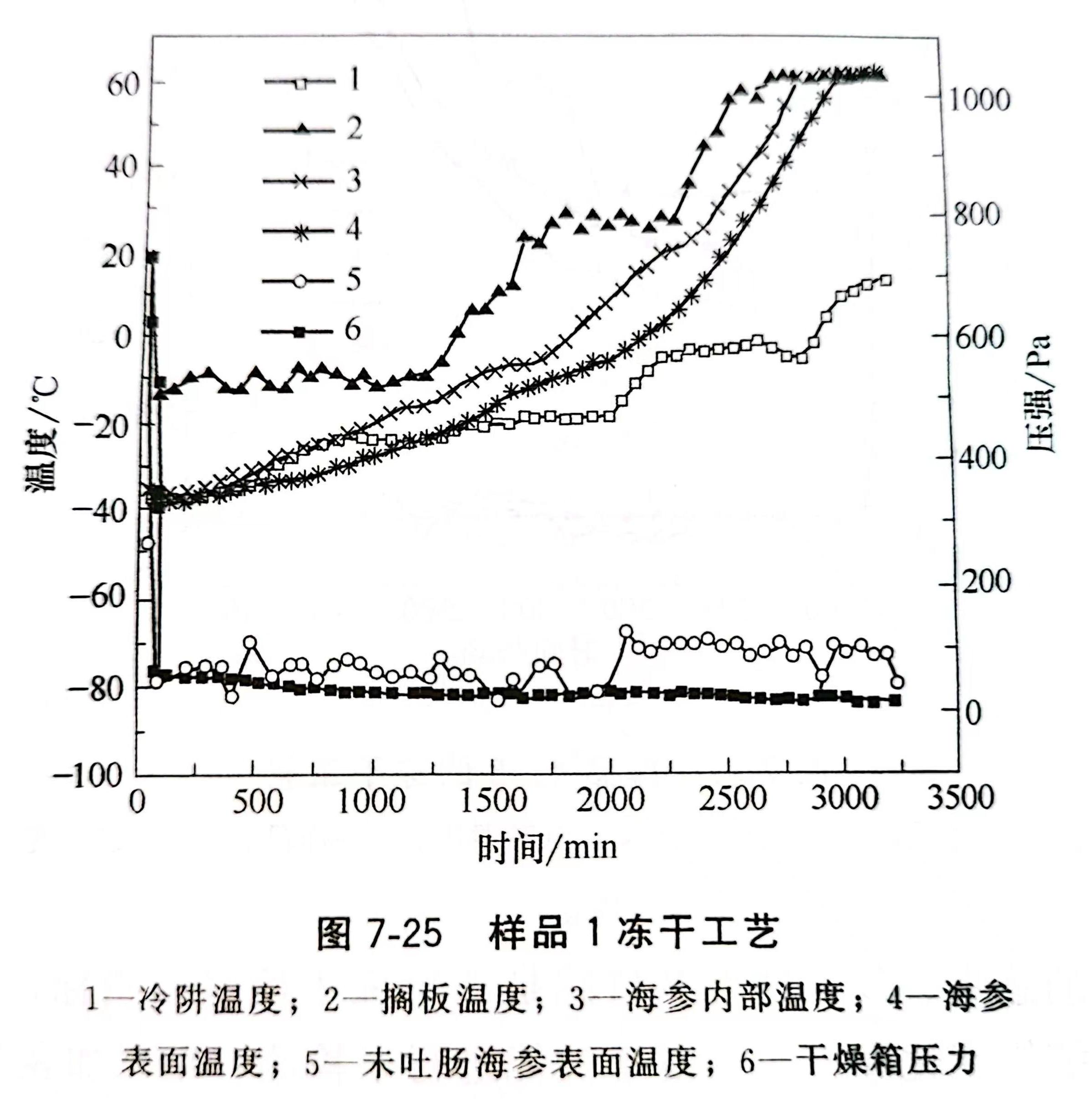

海參營養(yǎng)成分豐富��,蛋白質(zhì)含量高����,富含人體所需的各種氨基酸及微量元素。然而海參遇到空氣快速氧化�,6h 后就會失去原貌,因此�,海參的深加工變得異常重要����。傳統(tǒng)的干海參加工方法導致水溶性及熱敏性等營養(yǎng)活性物質(zhì)損失太大,水發(fā)時間長��,食用不便�����。西安工業(yè)大學的彭潤玲博士對新鮮海參凍干進行了詳細研究��。實驗中使用的是遼寧大連的鮮活刺海參���。將鮮活海參取出內(nèi)臟清洗干凈后���,進行了5種前處理���,分別為:樣品 2���,海參清水煮,小火慢煮到水溫達 60℃�����。樣品 3��,海參清水煮開后��,再煮30min�,然后水發(fā)。樣品4�����,海參在多功能食品粉碎機中以3X104r/min 打漿�,再往海參漿中加入等質(zhì)量的水��,形成海參漿液�。首先用電阻測定法采用自制測量裝置測定了海參的共晶點溫度,鮮海參肉(含水量86.27%) ����、海參漿液和海參濃縮液的共晶點依次為-35℃、-25℃和-30℃��。在凍結實驗中進行了真空蒸發(fā)凍結(抽真空自凍結)實驗���。在不預冷的情況下,將常溫的物料放入凍干箱內(nèi)�����,直接抽真空���。隨著凍干箱內(nèi)壓力降低����,物料內(nèi)的自由水分蒸發(fā)加劇,由于外界不提供蒸發(fā)潛熱��,蒸發(fā)水分吸收物料本身的熱量使之降溫而實現(xiàn)凍結�����。圖 7-23為鮮海參肉(切成邊長為16mm的小方塊)��、海參液和濃縮液 (裝于?60mm 培養(yǎng)����,料厚8mm)的抽真空自凍結過程,真空度為15Pa��。實驗發(fā)現(xiàn)鮮海參肉�,采用真空蒸發(fā)無法實現(xiàn)自凍結,而海參漿液可實現(xiàn)真空自凍結�����,最低溫度達-34℃���;海參濃縮液也可實現(xiàn)真空自凍結�����,最低溫度為一32℃����,均低于其共晶點溫度。海參打漿液厚度分別為3mm����、6mm、9mm���、12mm����、15mm 時�����,真空自凍結過程中溫度隨時間的變化如圖 7-24 所示���,海參漿液厚度不僅影響降溫速率,還影響其最終凍結溫度���。厚度太小�,可凍結的最終溫度高,厚度太大�����,不僅降溫速率慢��,可達到的最終凍結溫度也高����。通過對試驗結果的統(tǒng)計分析可知,厚度約為8mm 時��,降溫速率最快��。

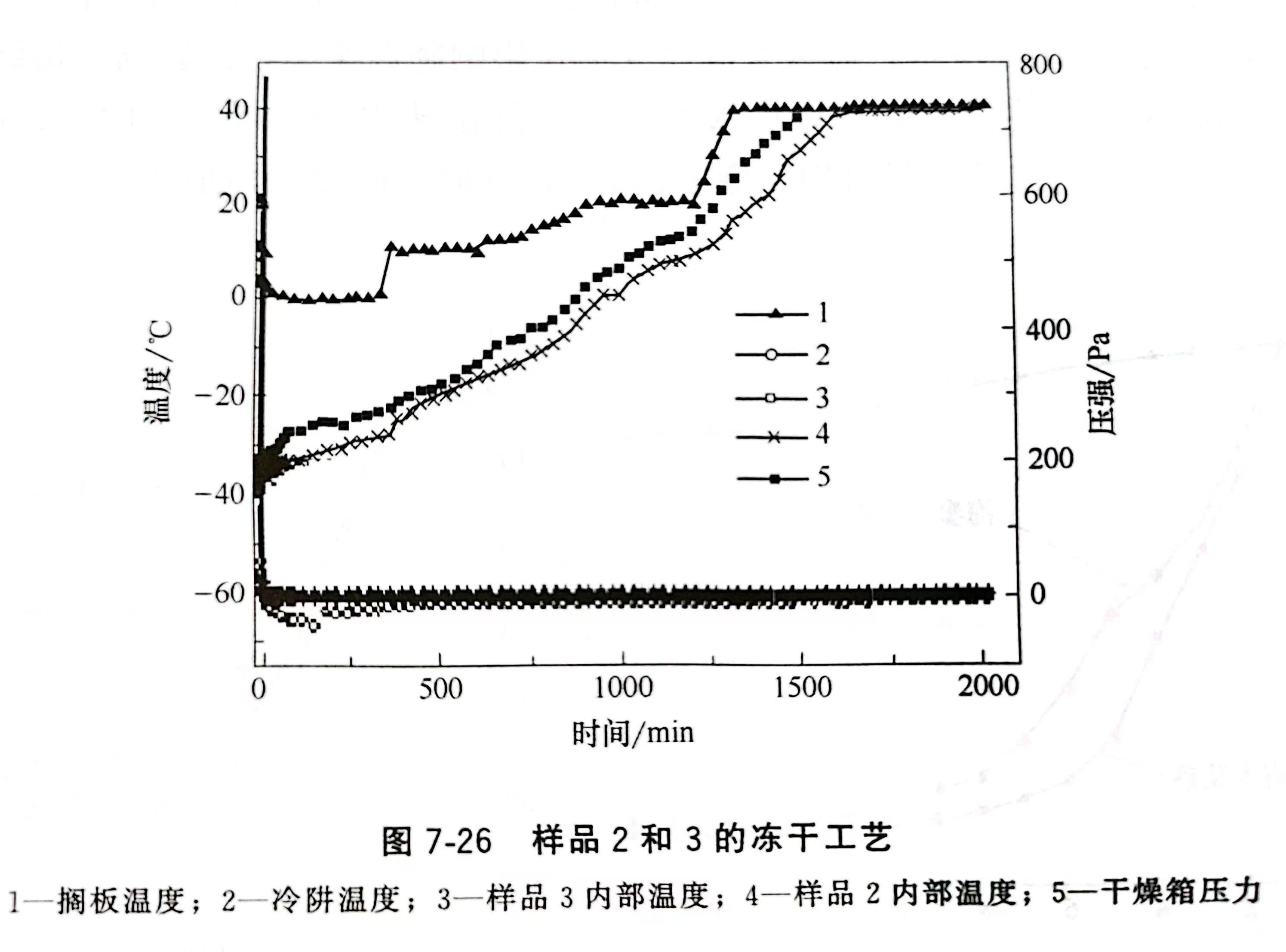

樣品1用冰箱凍結到-40℃后放入冷凍干燥機中進行凍干���,工藝如圖7-25所示�����,凍干過程中海參內(nèi)部溫度隨時間的變化曲線為3��,表面溫度隨時間的變化曲線為4�����,二次干燥階段擱板控制溫度提高到60℃���,干燥900min 后�����,結束干燥�,干燥后含水率為5.69%�����,達到生物材料凍干要求����,但干燥總時間很長,為3200min���,若實際生產(chǎn)則干燥效率太低�����,成本太高���。

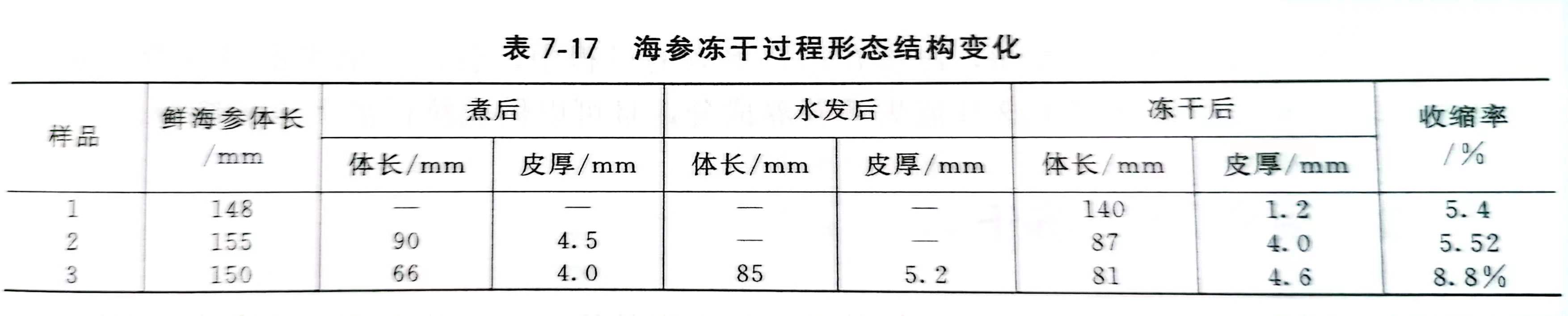

為采用輻射加熱,樣品2和樣品3 冰箱凍結到-40℃后�,在冷凍干燥機上進行凍干,凍干工藝如圖 7-26 所示����,二次干燥階段擱板控制溫度未超過 40℃。樣品4和5采用真空自凍結���,凍結速率快�,形成冰晶小��,有利于得到較小的粉體粒徑且比擱板和冰箱凍結耗時少�,裝料厚度為8mm,在冷凍干燥機采用真空自凍結的凍干工藝如圖7-27 所示����,二次干燥階段擱板控制溫度未超過40℃,以最大限度保存海參各種活性物質(zhì)��。

為采用輻射加熱,樣品2和樣品3 冰箱凍結到-40℃后�,在冷凍干燥機上進行凍干,凍干工藝如圖 7-26 所示����,二次干燥階段擱板控制溫度未超過 40℃。樣品4和5采用真空自凍結���,凍結速率快�,形成冰晶小��,有利于得到較小的粉體粒徑且比擱板和冰箱凍結耗時少�,裝料厚度為8mm,在冷凍干燥機采用真空自凍結的凍干工藝如圖7-27 所示����,二次干燥階段擱板控制溫度未超過40℃,以最大限度保存海參各種活性物質(zhì)��。 整個海參凍干后的感觀�、復水特性及口感是評價凍干質(zhì)量的指標,因此對樣品 1~3整個海參凍于過程形態(tài)結構變化和凍干后復水性能進行了檢測,結果如表 7-17 所示����。

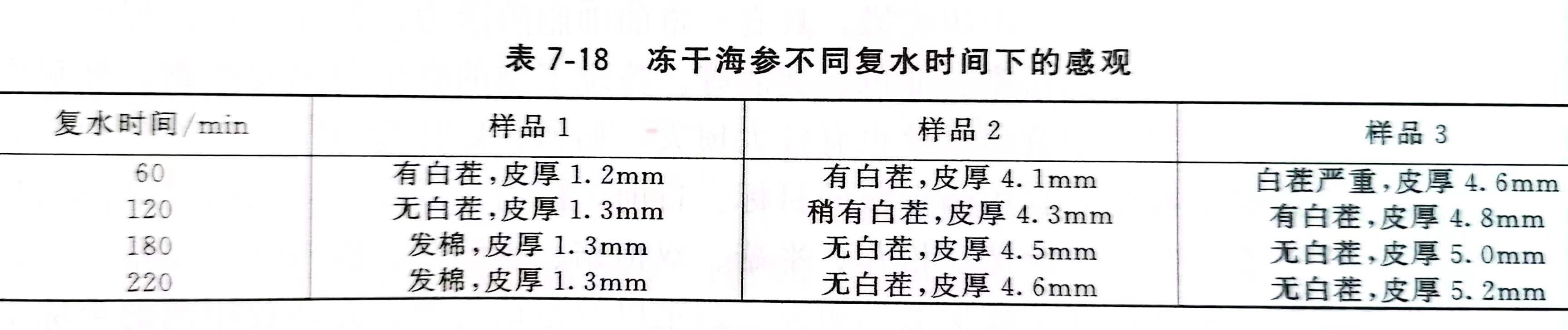

整個海參凍干后的感觀�、復水特性及口感是評價凍干質(zhì)量的指標,因此對樣品 1~3整個海參凍于過程形態(tài)結構變化和凍干后復水性能進行了檢測,結果如表 7-17 所示����。 將凍干海參浸泡在 22℃的純凈水中,觀察復水過程中海參形態(tài)的變化��,檢測結果列于表7-18����。

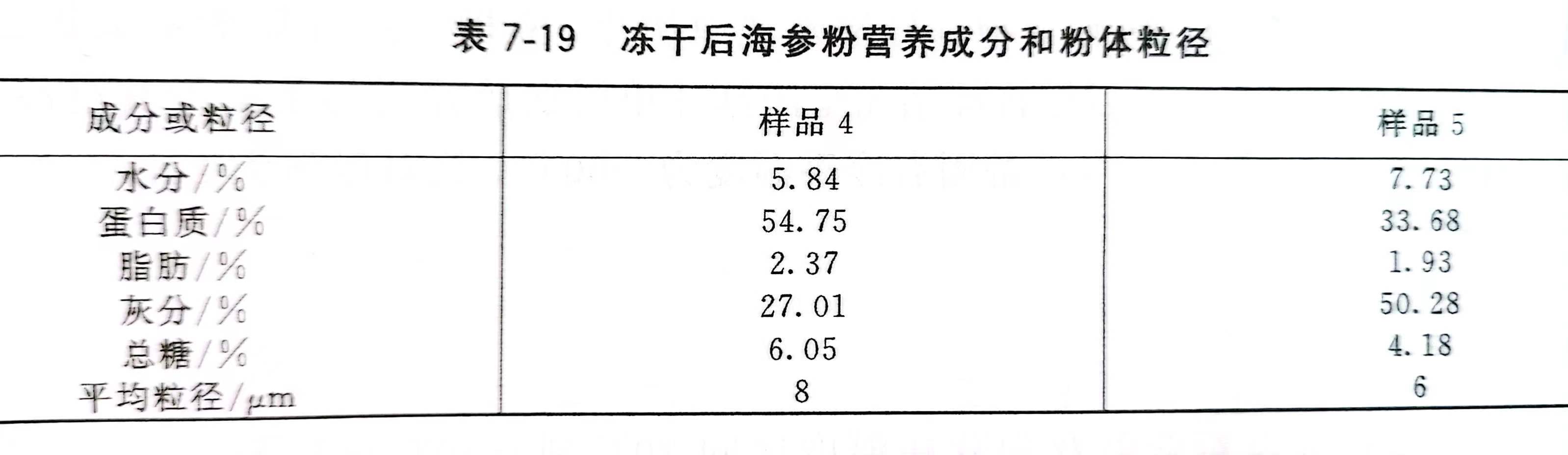

將凍干海參浸泡在 22℃的純凈水中,觀察復水過程中海參形態(tài)的變化��,檢測結果列于表7-18����。 樣品 3與2不同之處是煮的溫度高,且時間長���,煮后體長縮小56%����,水發(fā)后����,膨脹至活體海參的56.6%,皮厚為5.2mm��,比樣品2厚����,刺明顯��,顏色較深��,凍干后顏色為深灰色,凍干后收縮率為 8.8%�����,240min 復水后可恢復至凍干前狀態(tài)�,顏色為黑褐色,切口處無白茬���,為奶黃色�����,口感好����,無發(fā)綿�����、發(fā)渣感�。樣品 4 和樣品 5海參凍干后為海參粉����,其營養(yǎng)成分和粉體粒徑是評價干燥質(zhì)量的指標���。因此對樣品 4 和樣品 5 海參檢測了凍干后的營養(yǎng)成分和粉體粒徑��,檢測結果見表7-19�。

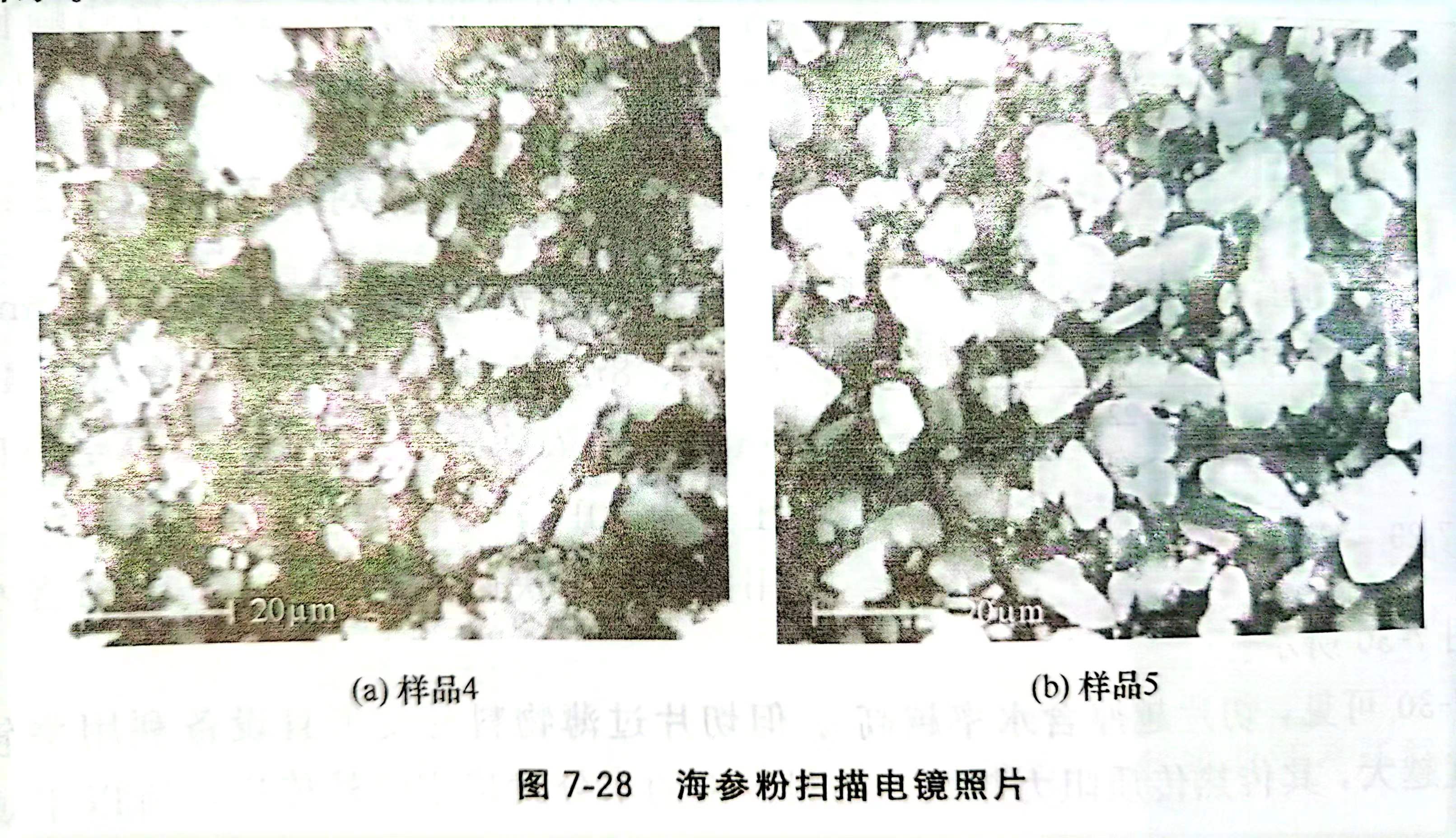

樣品 3與2不同之處是煮的溫度高,且時間長���,煮后體長縮小56%����,水發(fā)后����,膨脹至活體海參的56.6%,皮厚為5.2mm��,比樣品2厚����,刺明顯��,顏色較深��,凍干后顏色為深灰色,凍干后收縮率為 8.8%�����,240min 復水后可恢復至凍干前狀態(tài)�,顏色為黑褐色,切口處無白茬���,為奶黃色�����,口感好����,無發(fā)綿�����、發(fā)渣感�。樣品 4 和樣品 5海參凍干后為海參粉����,其營養(yǎng)成分和粉體粒徑是評價干燥質(zhì)量的指標���。因此對樣品 4 和樣品 5 海參檢測了凍干后的營養(yǎng)成分和粉體粒徑��,檢測結果見表7-19�。 將海參打漿后凍干不僅完整保留了海參的營養(yǎng)活性����,營養(yǎng)成分均衡合理,且可干燥成粒徑較小的超細粉末��,有利于人體的吸收����。海參漿液和濃縮液凍干后粉體的顯微照片如圖7-28所示。

將海參打漿后凍干不僅完整保留了海參的營養(yǎng)活性����,營養(yǎng)成分均衡合理,且可干燥成粒徑較小的超細粉末��,有利于人體的吸收����。海參漿液和濃縮液凍干后粉體的顯微照片如圖7-28所示。

海參濃縮液的檢測結果可知��,海參在用熱水煮的過程中�����,會流失很多水溶性營養(yǎng)成分��。將海參濃縮液凍干不僅保存了這些流失的營養(yǎng)成分,且可以做成粒徑很小的海參粉�����。